Configurador de pedidos especiales de ascensor hidráulico

Descripción del proyecto:

Tras detectar nuestro cliente la existencia de un cuello de botella importante en el proceso de configuración y lanzamiento de pedidos de fabricación de una familia de ascensores hidráulicos de fabricación especial, se nos encarga realizar un estudio de mejora del proceso completo.

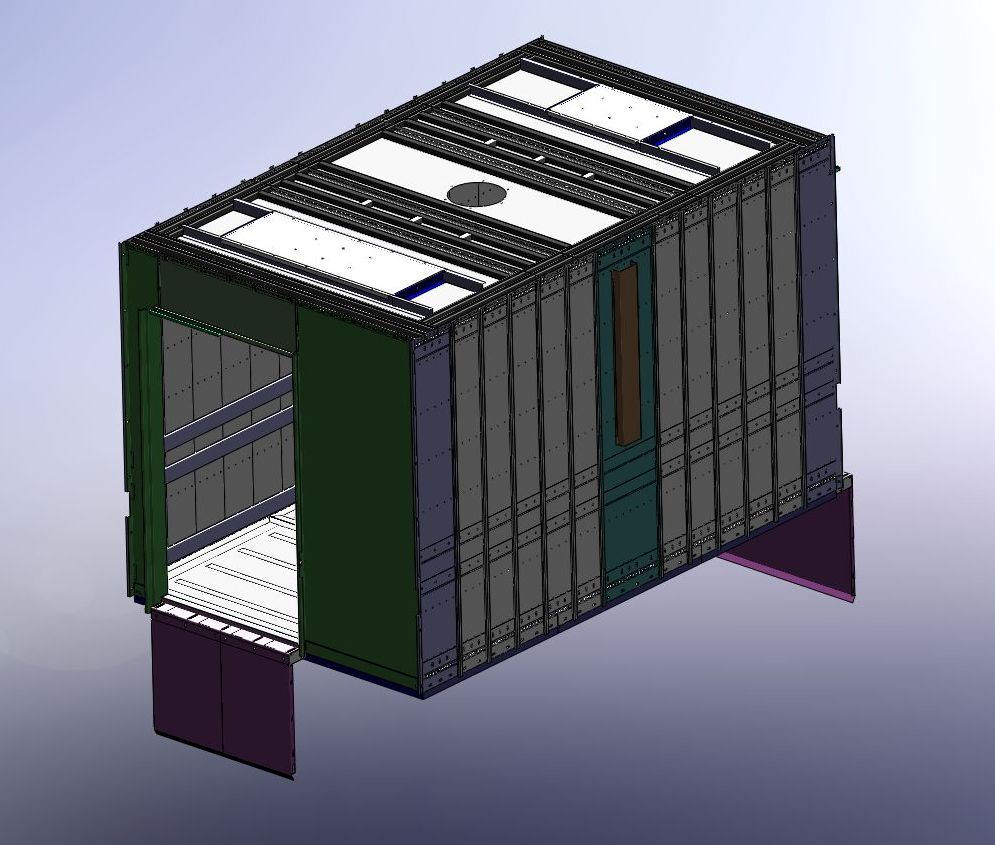

Estos ascensores hidráulicos se fabrican como pedido especial (a medida), y el producto dispone de diversas variantes y opcionales.

El proceso original consistía en:

1 Dpto. de Sistemas: Configuración del pedido a partir de las especificaciones del cliente.

2 Dpto. Ingeniería de fabricación: Personalización de los planos y generación de la documentación técnica afectada para cada pedido particular.

3 Dpto. Producción (taller de especiales): Generación de DXF de las piezas especiales para las punzonadoras, clasificación de la documentación necesaria para cada sección del taller.

Tras la fase de consultoría, se abordaron las siguientes actuaciones:

1 Se elaboraron varios modelos paramétricos 3D y 2D de esta familia de producto. De esta forma, se consiguió eliminar las fases necesarias en el departamento de ingeniería de fabricación, consiguiendo principalmente las siguientes ventajas:

a) Eliminar la carga de trabajo que estos pedidos generaban en el departamento de ingeniería.

b) Eliminar una cola de espera en el proceso (la espera antes de ingeniería), ya que los pedidos entraban en la cola de ingeniería junto a otro tipo de tareas y debían esperar unos días a ser procesados, según las prioridades de cada momento.

2 Se desarrollo una librería de DXF cubriendo todas las variantes y posibles tamaños, de todos los componentes implicados. De esta forma se eliminó la necesidad de reajustar los DXF y reprogramar las máquinas CNC.

3 Se desarrolló una aplicación informática para el departamento de producción, deforma que se automatizaba para cada pedido la verificación y distribución de toda la documentación, planos, listas de materiales, especificaciones, DXF, etc. Dada la complejidad de la documentación procesada, anteriormente esta parte del proceso conllevaba un tiempo considerable y una alta probabilidad de errores.

Resultados conseguidos:

-

Eliminación del tiempo de proceso en ingeniería al 100%

-

En el tiempo de proceso total por pedido, se pasó de un tiempo por pedido de 7,5 horas, entre sistemas, ingeniería y producción, a un tiempo de 20 minutos por pedido en total. Consiguiendo un ahorro de un 95%.

-

El tiempo medio desde que se empezaba a procesar un pedido en sistemas, hasta la liberación de la documentación a taller, paso de medirse en días a medirse en horas, gracias a la eliminación de fases en el proceso y las consiguientes colas de espera.